Экологическая проблема и экотехническое оборудование | От осадительной камеры до первых электрофильтров

Научные разработки и промышленные внедрения | От типоразмерного ряда к эксклюзивной конструкции

Контроль и расчет, монтаж и ремонт, услуги и поставки

1. КАК СВЕТИЛЬНЫЙ ГАЗ ОСВЕТИЛ ПРОБЛЕМУ ГАЗООЧИСТКИ

К настоящему времени сложилась целая структура широко применяющихся в промышленности пылеулавливающих аппаратов, которые по способам очистки и конструктивным особенностям можно разделить на следующие группы:

– пылеосадительные камеры, в которых для осаждения пыли используется гравитационный эффект, т.е. сила тяжести твердых частиц;

– аспирационно-коагуляционные шахты, в которых на осаждение пыли кроме сил тяжести действует эффект слипания частиц;

– аппараты сухой инерционной очистки, в которых твердые частицы осаждаются при вращении или повороте газового потока под действием сил инерции, во много раз превышающих силу тяжести;

– аппараты мокрой очистки, действие которых основано на захвате улавливаемых частиц жидкостью, которая уносит их из аппаратов в виде шлама;

– тканевые, волокнистые, зернистые фильтры и т.д., в которых газ очищается от пыли, проходя через фильтрующий материал;

– электрофильтры, в которых улавливание пыли происходит за счет образования коронного разряда между коронирующим и осадительным электродами;

– установки химической очистки газов (абсорбционные, адсорбционные и рекуперационные) и переработки уловленных продуктов;

– печи и установки дезодорации дурнопахнущих веществ, каталитического разложения и дожигания абгазов.

Коротко скажем о дымовых трубах, установкой которых очень часто ограничивается решение проблемы газоочистки.

Еще совсем недавно дымовые трубы были символом развивающейся промышленности. Даже существовала и часто исполнялась популярная песня с такими вот «оптимистическими» словами: «Висит дымок над трубами, и видеть это любо мне».

В специальной литературе приводятся следующие данные: дымовая труба высотой 100 метров позволяет рассеивать мельчайшие вредные вещества в окружности радиусом 20 км до концентрации, безвредной для человека. Труба высотой 250 метров увеличивает радиус рассеивания до 75 км. В ближайшем окружении дымовой трубы создается так называемая теневая зона, в которую совсем не попадают вредные вещества. Однако факт остается фактом: рассеивание вредных веществ с помощью дымовых труб не избавляет воздушный бассейн от загрязнения, а только расширяет его масштабы.

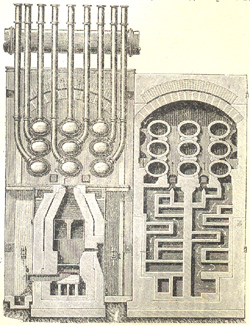

Печь для получения |

В целом газопылеулавливающей установкой считается одиночный аппарат или группа аппаратов, служащие для улавливания (обезвреживания) вредных компонентов из отходящих газов или вентиляционных выбросов, с механизмами, оборудованием, коммуникациями и приборами, к ним относящимися.

Пылеосадительные камеры, аспирационно-коагуляционные камеры, циклоны и скрубберы представляют собой аппараты грубой очистки, которые используются для предварительного обеспыливания газов с высокой концентрацией пыли.

Электрофильтры, рукавные фильтры и высокоскоростные турбулентные пылеуловители являются аппаратами тонкого, окончательного обеспыливания. Для достижения высокой степени обеспыливания газов устанавливают несколько ступеней пылеуловителей.

Приведенная структура газоочистительной и пылеулавливающей аппаратуры не включает в себя разработки на основе современных технологий, которые еще не используются в отечественной промышленности, а носят лабораторный или опытный характер.

В книге О.И.Жолондковского «Внимание, воздух!» читаем:

«В идеале нужен совершенно универсальный и эффективный абсолютный пылеуловитель, сокращенно АПУ. Он должен не бояться высокой температуры, иметь ничтожное сопротивление воздуху, не требовать больших затрат электроэнергии, не загрязнять водоемы пульпой, иметь удобное устройство для извлечения уловленной пыли. Задача такого АПУ – ловить, ловить и ловить пыль. Магнитную и немагнитную, грубую и тонкую, электропроводную и изоляционную, гладкую и пушистую. Изобретательские предложения нужны остроумные, но не скороспелые. Надо помнить не только об эффективности пылезадержания, но и об экономике».

Действительно, создание «абсолютного пылеуловителя» было бы революционным прорывом в создании газоочистного оборудования. Однако до настоящего времени такой универсальный пылеуловитель не существует, и остается открытым вопрос, возможно ли его создание в принципе.

Далее автор книги «Внимание, воздух!» пишет:

«Одно время многие инженеры большие надежды возлагали на ультразвуковой способ. В библейской легенде рассказывается о том, как стены Иерихона рухнули от рева множества труб осаждающей его армии. Это, может быть, одно из первых упоминаний о работе, проделанной звуком.

В трудах немецкого физика Августа Кундта описан один из его опытов: стеклянную трубку, заполненную дымом, «озвучивали» свистком. Результат – дым моментально исчезал. На стенках трубки оставались лишь крупные частицы сажи. Под действием ультразвука частицы дыма соударялись и слипались друг с другом. Кундт сделал вывод: если озвучивать поток частиц достаточно долгое время, от соударений они превратятся в крупинки-драже, которые могут легко выпасть из потока воздуха. На этой основе были созданы более мощные, чем свисток, ультразвуковые генераторы. Газ пробовали обрабатывать прямо в дымовой трубе. Но мощность «неслышимого» ультразвука так велика, что рядом с таким пылеуловителем просто невозможно находиться. Так что пока не прижилось и это устройство».

Кстати, исследования процесса коагуляции сажевого аэрозоля в звуковом поле проводились и в Советском Союзе, на так называемой «Семибратовской промышленной установке», о чем будет сказано ниже. А сейчас обратимся к более давней странице истории газоочистки.

Первый законодательный акт в истории охраны воздушной среды был принят в Лондоне в 1273 г., во времена правления короля Эдуарда IV, – это был закон о запрещении использования угля для отопления. Характерно, что нарушившему королевский эдикт грозила смертная казнь. Несмотря на всю жестокость средневекового закона, его нужно признать дальновидным: в настоящее время в результате загрязнения воздушной среды смерть грозит всему человечеству.

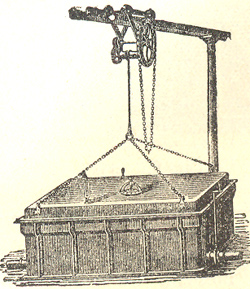

Скруббер для |

В Англии был принят первый закон об охране воздушной среды и здесь же в 1806 г. впервые была осуществлена очистка газов от примесей средствами химического связывания – при очистке светильного газа от сероводорода. Производство светильного газа и его использование для освещения зданий и улиц независимо друг от друга и почти одновременно было предложено французом Лебоном и англичанином Мердоком.

Светильный газ стал употребляться не только для освещения, но для отопления и приведения в движение газомоторов, которые вскоре начали успешно конкурировать с паровыми машинами. Созданию газомоторов предшествовала разработка процесса газификации – получения горючих газов путем переработки твердого или жидкого топлива. Получение горючих газов путем безостановочной газификации твердого топлива, при которой в газ превращается вся его горючая масса, в России впервые было осуществлено в 1836 г. механиком Меркуловым, разработавшим «огнеоборотную печь». Это устройство стало прообразом современных газогенераторов, в которых твердое топливо превращается в газы путем вдувания в него воздуха, водяного пара, кислорода или других газов при высокой температуре.

В качестве сырья для получения светильного газа использовались в основном нефть и уголь, что резко стимулировало развитие добывающей промышленности. Так, в 1908 г. в Англии на производство светильного газа было израсходовано 17 миллионов тонн угля, что приблизительно равнялось в то время годовой добыче угля в России, где светильный газ начал использоваться позднее.

Вместе с тем широкое применение светильного газа дало огромный толчок развитию газоочистки, поскольку в состав светильного газа помимо главных компонентов – водорода (50 %) и метана (35 %) – входили окиси углерода (7–9 %), тяжелые углеводороды (3–5%), сероводород, сероуглерод, углекислота и цианистые соединения. Характерным отличием светильного газа, произведенного из нефти, являлось значительное содержание тяжелых углеводородов – до 25–30 %, произведенного из угля – серы и золы. Всё это потребовало наряду с совершенствованием карбонизационных печей, представляющих собой главную часть газовых заводов, разработки целой системы очистки светильного газа от вредных примесей.

При производстве светильного газа из угля он поступал в первую ступень очистки, в так называемую гидравлику – наполненный водой клепаный железный ящик, в который погружались концы газопроводных труб. Помимо исполнения роли гидравлического затвора, предохраняющего печь от взрыва, гидравлика обеспечивала конденсацию смолы и аммиачной воды, которые по сифону стекали в смоляную и аммиачную ямы. Однако гидравлика не обеспечивала полного улавливания смоляных паров, поэтому после нее газ поступал в водяной или воздушный холодильник.

Кроме холодильника употреблялись также специальные смолоотделители, в частности смолоотделитель Пелуза и Одуана, представляющий собой колпак из тройной металлической сетки, погруженной нижним краем в воду; газ процеживался через сетку и происходило разделение паров от газов или конденсация смолы. Однако очищенный от смолы светильный газ все еще содержал много вредных примесей: аммиак, углекислоту, сероводород, цианистые соединения. Поэтому за физической очисткой светильного газа следовала его химическая очистка. Для удаления аммиака газ промывался водой в скрубберах, которые делились на неподвижные и подвижные. Первые – это большие вертикальные цилиндры с расположенными внутри полками, на которые накладывался кокс; вода поступала сверху, а газ снизу. Второй тип – так называемые штандартскрубберы – представляли собой горизонтальные, вращающиеся от привода цилиндры, обеспечивающие встречное движение воды и газа.

При карбонизации некоторых сортов углей в газе содержалось очень много нафталина, который удалялся промывкой газа в скрубберах тяжелым каменноугольным маслом. Очистка от сероводорода и углекислоты производилась в так называемых очистительных ящиках гидратом окиси железа и известью – в закрытых металлических ящиках располагалось несколько полок, на которые раскладывалась очистительная масса, смесь болотной руды с опилками или извести с опилками. Сероводород поглощался гидратом окиси железа, а углекислота – известью, образуя углекислый кальций.

Отработавшая очистительная масса, состоящая главным образом из сернистого железа, сохраняла способность к регенерации. Для этого ее поливали водой, тщательно перелопачивали, в результате чего из сернистого железа вновь получался гидрат окиси железа и свободная сера. Одна и та же очистительная масса могла регенерировать 10–12 раз.

Очистительный ящик |

Важной задачей являлась очистка газа от цианистых соединений, и не только в санитарном отношении – эти соединения разъедали стенки газовых труб. Вместе с сероводородом и углекислотой циан удалялся в очистительных ящиках или промывкой газа в штандартскрубберах раствором железного купороса.

При карбонизации некоторых сортов углей возникала необходимость удалять из газа нафталин. Это достигалось промывкой газа в скрубберах тяжелым каменноугольным маслом.

В России светильный газ для освещения зданий и улиц стал использоваться позднее, чем в европейских странах: в Петербурге с 1835-го, в Москве – с 1865 года. Тогда же на отечественных газовых заводах стало применяться газоочистительное оборудование, без которого использование светильного газа было просто невозможно и в промышленном, и санитарном отношениях. Таким образом, можно утверждать, что именно широкое использование светильного газа дало толчок развитию целой отрасль науки и техники, занимающейся разработкой газоочистительной аппаратуры.

Важным элементом охраны окружающей среды является очистка дымовых газов от серы. Обратимся к книге Н.Г.Залогина и С.М.Шухера «Очистка дымовых газов», изданной еще в 1948 г., где этой проблеме посвящен целый раздел. Интересно отметить, как 60 лет назад специалисты в области газоочистки оценивали последствия промышленных выбросов в атмосферу вредных веществ, не упоминая экологических терминов, которые вошли в употребление позднее, когда экологическая проблема приобрела глобальный, угрожающий характер:

«Для уменьшения вреда, наносимого выпускаемыми в атмосферу дымовыми газами, содержащими окислы серы, иногда сооружают высокие дымовые трубы. Однако высокие дымовые трубы могут оказать некоторое положительное влияние при защите, например, небольшого поселка, находящегося поблизости от источника выделения дымовых газов. Но применение высоких дымовых труб как единственного средства защиты атмосферного воздуха в больших городах, не достигает своей цели, так как наличие нескольких источников загрязнения приводит к тому, что в целом вся площадь населенного пункта всё же находится в зоне загрязненного воздуха.

Единственным универсальным методом, способным полностью и в любой степени предохранить атмосферный воздух от загрязнений окислами серы, является очистка дымовых газов перед выпуском их в атмосферу. При этом способе содержащаяся в газах сера не используется, а отработавшая подкисленная вода требует нейтрализации перед спуском ее в водоемы.

При очистке дымовых газов с высоким содержанием двуокиси серы естественно возник вопрос об утилизации уловленной серы. В результате исследований разработаны методы очистки дымовых газов с получением серной кислоты, стопроцентного сернистого ангидрида, сульфата аммония и др. продуктов, а также стройматериалов. Разработано несколько способов очистки газов от окислов серы. Некоторые из них, показавшие наибольший эффект, были проверены в эксплуатации на специально построенной крупной опытно-промышленной установке, работавшей на дымовых газах, получавшихся при сжигании подмосковного угля. Классификацию изученных методов очистки газов можно построить по принципу использования важнейших физико-химических свойств сернистого ангидрида, положенных в основу метода поглощения SО2 из дымовых газов».

Далее авторы книги излагают существовавшие в то время методы химической очистки: известковый, магнезитовый, соло-цинковый, каталитический, аммиачный, комбинированный – известково-каталитический с частичным использованием летучей золы. При последнем методе в качестве получающихся побочных продуктов названы 100 %-ный сернистый ангидрит, окись алюминия, сырье для производства гипсолитовых изделий.

Приводятся сведения об использовании известкового метода для очистки дымовых газов ТЭЦ, работающих на подмосковном угле:

«Для очистки газов от летучей золы устанавливаются электрофильтры или мультициклоны. По выходе из золоуловителя газы подаются дымососами в скрубберы сероулавливающей установки или в дымовую трубу, если сероулавливающая установка выключается по каким-то причинам».

Таким образом, методы химической очистки газов часто используются совместно с аппаратами электрической, механической и мокрой газоочистки: электрофильтрами, циклонами, дымососами, скрубберами, об истории создания которых и об их использовании в различных отраслях промышленности будет рассказано в отдельных главах этой книги.

Химическая очистка газов стала одним из ведущих направлений деятельности созданного в 1952 г. Государственного института по проектированию газоочистных сооружений «Гипрогазоочистка». В изданном в 2007 г. сборнике «Проектный институт «Гипрогазоочистка»» приведены следующие сведения:

«Одной из первых задач, которую пришлось решать специалистам, заключалась в разработке технологических процессов очистки дымовых газов тепловых электростанций и отходящих газов металлургических производств от диоксида серы. Именно институт «Гипрогазоочистка» в тесном сотрудничестве со специалистами института НИИОГАЗ стал пионером в разработке целого ряда таких технологических процессов, не имеющих аналогов в мировой практике.

В 1950-е годы была запроектирована одна из первых в мире установок очистки дымовых газов от диоксида серы аммиачно-циклическим способом с производством 100 % SO2. Установка была построена на ТЭЦ-12 в Москве и впоследствии успешно эксплуатировалась на протяжении почти 10 лет.

В конце 1950-х годов и начале 1960-х годов по проекту института «Гипрогазоочистка» была построена еще одна уникальная установка очистки отходящих газов от диоксида серы известняковым способом для агломерационной фабрики Магнитогорского металлургического комбината. Установка была рассчитана на очистку 3 млн. нм3/час отходящих газов. Она эксплуатируется на комбинате и по сей день, оставаясь одной из крупнейших в мире установок сероочистки.

Развитие промышленности искусственного волокна потребовало разработки технологических процессов очистки вентиляционных выбросов данных производств от сероводорода и сероуглерода. Первые технологические процессы и установки очистки этих газов были приобретены за рубежом. Впоследствии специалистами института «Гипрогазоочистка» в сотрудничестве с институтами «ГИПРОИВ» и «ЦНИИКА» был разработан и внедрен целый ряд отечественных технологических установок на предприятиях искусственного волокна, многие из которых продолжают работать в настоящее время.

В 80-е годы по проектам ОАО «Гипрогазоочистка» были созданы уникальные крупномасштабные опытно-промышленные установки сероочистки газов с применением различных технологических процессов (в том числе» жидкостные процессы очистки, переработка в элементарную серу). Подобные установки были введены в строй на Дорогобужской и Губкинской ТЭЦ, ТЭС Тушимице-2 (Чехия), на Норильском горно-металлургическом комбинате.

Во второй половине 1970-х годов в институте «Гипрогазоочистка» получило начало развитие технологических процессов по обезвреживанию путем термического или каталитического сжигания вредных органических, а также дурно-пахнущих веществ, содержащихся в отходящих газах различных химических производств.

Начиная с 1960-х годов и по настоящее время, одним из основных направлений деятельности института «Гипрогазоочистка» является разработка технологических процессов очистки углеводородных газов от сероводорода производства элементарной серы из сероводородных газов.

Для очистки углеводородных газов на предприятиях газовой, нефтяной и нефтеперерабатывающей промышленности применяются следующие процессы:

– поглощение вредных веществ абсорбционными способами с использованием физических растворителей или щелочных поглотителей (таких как этаноламиновые растворы);

– удаление из газов кислых соединений путем их адсорбции на молекулярных ситах или активированном угле.

Промышленные сооружения по очистке природных и попутных нефтяных газов, спроектированные институтом «Гипрогазоочистка» на базе этих процессов, эксплуатируются в Узбекистане, Туркменистане, Казахстане, России. На большинстве нефтеперерабатывающих заводов (НПЗ) бывшего СССР эксплуатируются построенные по проектам института «Гипрогазоочистка» установки централизованной регенерации этаноламиновых растворов. Данные установки предназначены для выделения из этих растворов сероводорода, поглощенного при очистке углеводородных газов на различных комплексах НПЗ. Построенные в различные годы по проектам института «Гипрогазоочистка» установки производства элементарной серы десятки лет успешно функционируют практически на всех нефтеперерабатывающих заводах бывшего СССР, а также на предприятиях, добывающих природный газ, содержащий сернистые соединения».

Без преувеличения можно сказать, что на протяжении всей своей истории институт «Гипрогазоочистка» занимал ведущие позиции в проектировании установок химической очистки газов в различных отраслях промышленности.

назад | главная | содержание | вперед

Экология | Экотехника | Пылегазоочистка

Промышленные фильтры | Газоочистные аппараты | Пылеулавливающие устройства

Элекрофильтры | Рукавные фильтры | Циклоны